Могучие фракции

Нефть – не индивидуальное химическое соединение, а смесь разных по характеристикам углеводородов. Ярче всего ее составной характер проявляется при нагревании. В отличие от воды, благополучно закипающей при 100 °С и способной выпариться полностью, нефть ведет себя совершенно иначе.

Кривая разгонки

При нагревании сырая нефть закипает в несколько заходов. Первый наступает, когда температура достигнет 65 °С. Продолжая поддерживать эту температуру, мы с удивлением заметим, что кипение спустя некоторое время… прекратится, а количество нефти уменьшится! Настойчивый исследователь на этом не остановится и продолжит процесс, на отметке в 230 °С дойдя до следующей ступени кипения. Как вы догадываетесь, и здесь нефть через определенное время перестанет кипеть, убавившись в массе.

Сырая нефть. Фото: Nefronus, commons.wikimedia.org

Сырая нефть. Фото: Nefronus, commons.wikimedia.org

Самые упорные достигнут отметок в 400 и 480 °С, получив в итоге вязкую черную субстанцию, которую нагревать прежним способом уже не получится. Если построить график, на котором будут отмечаться температуры кипения и соответствующие объемы испарившейся нефти, мы получим так называемую кривую разгонки, уникальную для каждого месторождения «черного золота» и прямо указывающую на его состав: обычно соединения с большим количеством атомов углерода кипят при более высокой температуре.

Как уже было сказано, нефть представляет собой смесь сотен различных углеводородов (и не только). Поэтому принято ее компоненты делить на фракции (или погоны) – группы соединений, закипающие в определенных температурных границах, называемых границами кипения фракции или пределами выкипания. Обычно в сырой нефти содержатся следующие фракции:

- углеводородные газы (метан, пропан и т. п.) с температурой кипения ниже 32 °С;

- бензин (газолин) – 32–105 °С;

- нафта (тяжелый бензин, лигроин) – 105–160 °С;

- керосин – 160–230 °С;

- газойль – 230–430 °С;

- мазут – выше 430 °С.

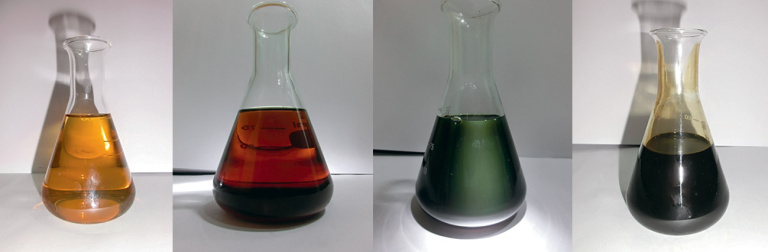

Нефть бывает не только черной. Цвет обусловлен содержанием примесей. Например, соединения серы придают нефти зеленый цвет. Фото: Glasbruch2007, commons.wikimedia.org

Нефть бывает не только черной. Цвет обусловлен содержанием примесей. Например, соединения серы придают нефти зеленый цвет. Фото: Glasbruch2007, commons.wikimedia.org

В «легких» нефтях плотностью до 0,88 г/см3 преобладают бензиново-керосиновые фракции, и при прочих равных условиях они обеспечивают больший выход бензина при меньших энергетических затратах. К такому типу относятся и несколько эталонных марок, о которых мы все время слышим в новостных программах: британская североморская Brent crude и, отчасти, американская West Texas Intermediate crude (WTI). Страны ОПЕК предпочитают ссылаться на 7-марочную «корзину», в которую, помимо прочих, входят «легкие» саудовская Saudi Arabian Light crude, нигерийская Bonny (Nigerian Bonny Light crude) и сахарская смесь (Saharan Blend) из Алжира.

Российская Urals к «легким» относится лишь частично, ведь это смесь западносибирской нефти Siberian Light и высокосернистой нефти Урала и Поволжья. Примерно такой же «коктейль» представляет и REBCO – Russian Export Blend Crude Oil, марка, используемая при экспортных поставках.

Кроме разных и полезных углеводородов, в сырых нефтях обязательно присутствует сера, причем в соединениях, которые трудно «расцепить». Интересно, что американские нефтяники делят нефти по содержанию серы на «сладкие» и «кислые», и связано это с теми далекими временами, когда пенсильванские колонисты стали сжигать ее в лампах вместо китового жира. Если в нефти содержалось слишком много серы, то ее сжигание сопровождалось отвратительным запахом, возмущавшим набожных пуритан. Позже, научившись выгонять керосиновые фракции, нефтяники пробовали полученный продукт на вкус: если он был сладким (мало серы), то его можно было отправлять на рынки Нью-Йорка, Бостона и Филадельфии. Если же керосин оказывался «кислым»…

Делим на фракции

Но вернемся к основному предмету – нефтяному «самогоноварению». Аналогия эта отнюдь не случайна. И зловредный нарушитель государственной монополии, и нефтяной магнат используют совершенно одинаковый процесс – выпаривание летучих фракций из первоначального сырья, их отбор и дальнейшую конденсацию. Потом процесс можно повторить, добиваясь высокой степени очистки продукта. Примерно так и происходит в ректификационных колоннах, самой выразительной детали портрета любого нефтеперерабатывающего завода (НПЗ), с тем отличием, что в них перегонка идет непрерывно, а число извлекаемых фракций больше.

Промышленные ректификационные колонны. Фото: Luigi Chiesa, commons.wikimedia.org

Промышленные ректификационные колонны. Фото: Luigi Chiesa, commons.wikimedia.org

На входе колонны стоит мощный насос, закачивающий нефть из складских резервуаров. Далее нефть проходит через печь и нагревается до температуры 350–390 °С, так что в колонну попадает горячая газожидкостная смесь. Колонна разделена дисками-«тарелками» с многочисленными трубками (нечто вроде дуршлага), через которые пары поднимаются вверх.

Основная «фишка» ректификационной колонны – в бульканье! На профессиональном языке этот процесс называется барботажем. Для этого каждое отверстие-трубка в разделительном диске снабжено специальным колпачком (естественно, барботажным), назначение которого – заставить пары проходить через слой жидкости. Что же происходит при бульканье? Горячие (около 400 °С) пузырьки пара, проходя сквозь жидкость, отдают ей часть энергии и охлаждаются, и часть летучей фракции конденсируется. На следующей тарелке процесс повторяется.

Постепенно уровень жидкой фазы на тарелках повышается, и ее излишки сливаются вниз через так называемые сливные стаканы. Улавливаете, что будет происходить? На каждом разделительном диске сверху будет накапливаться жидкая фаза одной фракции, и чем выше диск, тем легче будет накопленная фракция.

Конечно, какие-то молекулы попадают не в «свою тарелку», но технологи нашли довольно простое и эффективное противоядие, увеличивая число локальных рабочих циклов испарения-конденсации. Для этого пары периодически отводятся в холодильник, а полученный конденсат снова подливается на нижележащие тарелки. Эта операция называется орошением, а ее назначение заключается в принудительной сепарации тяжелых молекул, случайно попавших на верхние этажи колонны. Обратное действие – повторное испарение – возвращает легкие молекулы, попавшие с током жидкости на нижние уровни, в естественный ток паровой фазы. Для этого жидкости с разделительных тарелок, сливающиеся через боковые отводы, снова нагревают до кипения. Преимущества такого способа очевидны: повторному нагреванию подвергается небольшая часть нефти, позволяя добиваться более четкого фракционирования продуктов.

Конечно, процесс не идеален, и приходится мириться с появлением так называемых «хвостов» – остатков фракций, не успевших выкипеть до конца и попавших на чужой уровень. Однако их доля не превышает нескольких процентов, к тому же избавиться от них позволяет дальнейшая переработка, ведь перегонка нефти в ректификационных колоннах – это первый этап обработки, дальше все зависит от того, с какой фракцией мы имеем дело. Проще всего с верхними погонами. Это нефтяные газы: их раньше сжигали для собственных нужд НПЗ, но с развитием нефтехимии легкие углеводороды все чаще используются для производства пластмасс, аэрозолей, синтетических материалов и т. д. Кроме того, сжиженные газы применяются в качестве альтернативного топлива для транспорта и предприятий коммунального хозяйства.

Крекинг

Но если с газами все более-менее понятно, то с другими продуктами перегонки дело обстоит сложнее. Прямогонный бензин после дополнительных процедур (компаундирования и очистки) можно поставлять на заправки, но его объем (примерно 20 %) совершенно не сообразуется с потребностями рынка. А что же делать с тяжелыми фракциями, потребность в которых существенно ниже? Что делать с тяжелым газойлем и мазутным остатком-«мармеладом», который просто откачать из колонны – и то проблема?

На помощь приходит весьма интересный процесс – крекинг (англ. cracking – расщепление), заключающийся в «раскалывании» тяжелых углеводородных молекул на легкие осколки полезных фракций за счет разрыва углеродных связей C–C. Проблема в том, что для такой операции требуется очень высокая температура – не менее 480 °С. На языке «физики на пальцах» условием для начала крекинга становится превышение средней кинетической энергии молекул над энергией их внутренних связей (напомним, что тяжелые углеводороды – «многоэтажные» органические соединения, уступающие в головоломности только живой материи типа белков или аминокислот). Сложности добавляет, однако, лавинообразный характер процесса, сопровождающийся ростом давления и состоящий из множества актов образования свободных радикалов, дегидрированием, изомеризацией, полимеризацией и конденсацией как промежуточных, так и исходных веществ. Результаты крекинга – остаточная фракция с температурой кипения более 350 °C и нефтяной кокс, представляющий собой практически чистый спекшийся углерод.

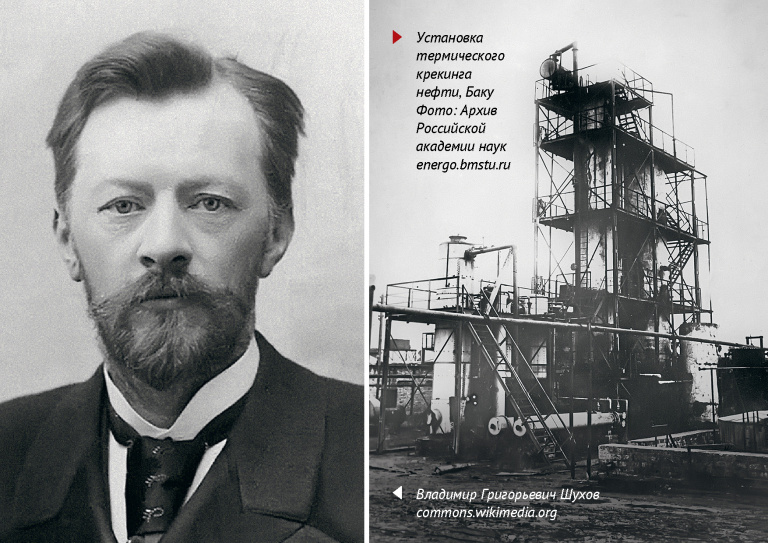

Заметим, что среди пионеров крекинг-технологий – наш соотечественник Владимир Григорьевич Шухов, запатентовавший в 1891 году установку непрерывного термического крекинга. А вот первые промышленные агрегаты для получения бензина из тяжелых нефтяных фракций были построены английским химиком У. Бартоном в 1916 году (первые отечественные промышленные установки крекинга были построены В. Г. Шуховым только в 1934 году на заводе «Советский крекинг» в Баку).

Первый этап крекинг-процесса – нагрев герметичного котла с мазутом до 130 °C для удаления воды, воздуха и других примесей. Все они сбрасываются наружу, не слишком способствуя экологическому благополучию. Любопытно, что на заре нефтепереработки приоритетным продуктом был керосин, а легкие фракции, в том числе и бензиновые, рассматривались как отходы: их сжигали или выливали в водоемы.

После очистки мазута нагрев котла усиливается, и температура его содержимого повышается до 345 °C. Пары легких углеводородов специально не отводятся, а, наоборот, по байпасным возвратным трубопроводам возвращаются в котел, повышая давление до 5–6 атмосфер, с тем чтобы не дать закипеть мазуту и «запустить» процесс крекинга, разрывающий тяжелые молекулы типа алканов С20 (число атомов углерода) на обрывки С2–С18. А углеводороды С8–С10 – это и есть бензиновые фракции, а С15 – дизельные. Таким образом, крекинг увеличивает глубину переработки, доводя выход светлых составляющих в 1,5 раза, с 40–45 до 55–60 %!

Нефтепереработчики быстро выяснили, что сырьем для крекинга могут быть не только тяжелые остатки, но и сырая нефть, при этом полученный бензин обладает более высоким октановым числом, чем прямогонный аналог. Процесс непрерывно совершенствовался, и на свет появились технологии каталитического (то есть с участием катализаторов-алюмосиликатов и в настоящее время самого массового способа производства высококачественного топлива), гидрогенного (в такой реакции важную роль играет водород), окислительного, пиролитического (высокотемпературный – 650–750 °С – крекинг при атмосферном давлении) и даже электрического крекинга.

Нефтеперерабатывающий завод, штат Вашингтон, США. Фото: Ed Ruttledge, usgs.gov

Нефтеперерабатывающий завод, штат Вашингтон, США. Фото: Ed Ruttledge, usgs.gov

Неужели вас не охватывает священный трепет даже после такого поверхностного знакомства с предметом? Ведь нефтепереработка – это даже не фундамент современной технологической цивилизации, во многом это она сама и есть!

Технологии

Ким Александров

Ключи к «сундукам» подсознания

Ключи к «сундукам» подсознания